1.EDI標準化の取り組み

IT・エレクトロニクス業界では、1980年代初めにFA/CIM化の機運が盛り上がりを見せておりました。FA/CIMの構築のためには資材部門と取引先間の情報授受の電子化、ペーパーレス化が必須であったため、各社は資材受発注のEDI化を指向するようになりました。しかし、発注側各社が独自の方式でEDI化を進めると、受注者側の営業窓口に発注者ごとの端末を設置しなければならない多端末現象が発生することになります。この多端末現象を回避し、効率的なEDI化を推進するために、JEITA(当時は(社)日本電子機械工業会=EIAJ)内でEDIの標準化活動が1987年にスタートしました。

JEITAは電子機器、電子部品、半導体関連の企業で構成されており、発注側企業と受注側企業が同居するという特色をもっています。この特色を生かし、発注側の押し付けでなく、お互いWin-Winの関係になるための標準はどうあるべきかを真剣に討議を重ねました。その結果、まずは継続取引に関わる基本情報である、注文情報、納入指示情報などのEDI標準を定め、1989年より実用化がスタートしました。実用化当初はシステム開発力のある大手発注企業と大手受注企業でのEDIが主体でした。発注企業にとっては1年間で30社位の取引先とのEDI化は実現しましたが、それ以降普及スピードが鈍りました。これは段々と中小取引先が対象となってきたためです。この普及阻害要因を克服するためにASP(当時はVAN業者)やソフトベンダが中小取引先向けサービスやパッケージの提供を始めたことにより、またEDIの普及が進みました。

JEITAが日本の製造業界で最初にEDI標準化に取り組み、実用化を推進し成果をあげたことから、EIAJ標準(JEITAが制定したEDI標準)が日本のEDI標準であるCII標準のベースとなりました。また製造業の商取引は単一業界内でクローズしているわけではなく、業際間の取引もかなりのウェートを占めています。そこで、EDIが異業種間でも展開するように経済産業省(当時、通産省)から、特に取引関係が強い電機四業界(電機、電子、電力、電線)に対して連携指針が出されました。これによりCII標準による業際EDIが進展しました。

製造業のFA/CIM化を契機として始まったEDIですが、単に企業間でやりとりされている帳票の電子化だけでは効果は薄く、企業間で電子化されたデータを社内システムと有機的に連携させることが重要です。企業間のデータと企業内システムの連携により、ある量産系工場の例では、リードタイムが45日から23日に短縮したという効果や受注側企業では売掛金と買掛計上データの自動マッチングにより照合業務が大幅に省力化されたという効果が報告されています。

注文、納入指示などの基本情報でスタートしたEDI標準化ですが、順次、所要計画、買掛、売掛明細、支給予定、請求支払などの情報種の拡大を図っていきました。その過程で強いニーズがでてきたのが納品業務の効率化です。これは、受注側企業が発注側企業に納品する場合、間に物流事業者が介在し、物流事業者との間もEDI化しないと効果が半減するという課題と、発注者毎に指定納品書を添付して納品しなければならず非常に手間がかかるという課題の2つです。

最初の課題に対しては、物流業界と連携して輸送依頼、集荷予定等の情報の標準化を行い、実証実験を経て業際EDIの実用化に至りました。2つ目の課題は納品書の標準化です。これは業界内で何回もチャレンジしてきても実現しないテーマでした。しかし、基本情報はEDIで交換されているという環境が整ったことにより実現性が高くなってきました。バーコードとEDI情報の活用により、標準納品書が完成しました。これにより納品時の情物一致が簡便になり、受注側も出荷の手間が大幅に削減されることになりました。

商取引情報だけでなく物流情報のEDI化や納品書の標準化が実現したことによりEDIの普及率は飛躍的に高まりました。実際2006年7月時点でのCII標準で取引を行うための統一企業コードの登録件数がJEITA関連で13,000社(日本全体では22,000社)を突破しました(注1)。 JEITAが日本のEDIの普及に貢献したことに対し、2004年9月にCII企業コードを管理している(財)日本情報処理開発協会(注2)(JIPDEC)より感謝状を授与されました。

注1) 統一企業コード登録件数: 14,068社(2013年3月現在)

注2) 現在の(一財)日本情報経済社会推進協会

2.企業間コラボレーションを実現する新EC標準 “ECALGA”

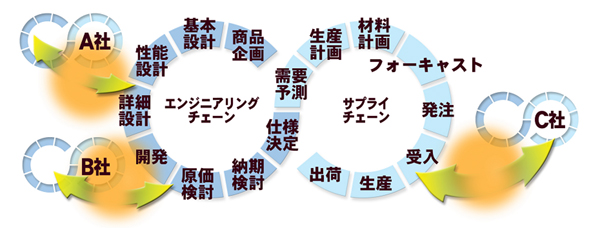

JEITAが進めてきたEDIが対象としているビジネスプロセスは量産段階の基本取引に関わる受発注の部分であり、ビジネスプロセスの一部が電子化されたにすぎません。発注者である電子機器メーカと受注者である電子部品・半導体メーカの間には図に示すよようなビジネスプロセスがあります。JEITAとしてはビジネスプロセスの上流工程であるエンジニアリング・チェーンと下流工程であるサプライ・チェーンの全ての企業間ビジネスプロセスを電子化し、ビジネスプロセスをシームレスにつないで、企業経営の効率向上を図ることを目標としています。JEITAでは、2003年にこれらの企業間ビジネスプロセスをグローバルにシームレスに繋ぐために新しいEC標準を ”ECALGA“として体系化しました。

ECALGA(Electronic Commerce ALliance for Global Bussiness Activity)は「全ての壁を越えて、全てのビジネスプロセスをグローバルかつシームレスに繋ぎ、ダイナミックなビジネス展開を可能にするビジネススタンダード」です。

ECALGAにおいては、まず「エンジニアリング・チェーン」の軸で電子機器メーカと電子部品・半導体メーカ間の部品情報の提供・検索に焦点をあて標準化、電子化を進めました。カタログ情報作成のための辞書をECALS辞書として標準化し、部品情報流通、交換のための標準も整備しました。

カタログ情報をもとに部品が選択された後には、仕様を確定させるための詳細技術情報、品質情報をはじめとする各種の付帯情報、個別の見積情報やサンプル情報が必要となります。これらは電子機器メーカと電子部品・半導体メーカがお互い1対1でやりとりを行います。この作業を経て量産の発注が可能となります。一方、量産終了後の販売中止、生産中止の段階でも様々な情報がやりとりされます。ECALGAでは、これらを技術情報交換モデルとして標準化しています。

「サプライ・チェーン」の軸では、スピードが企業競争力の重要な要素となる中で、電子機器メーカと電子部品・半導体メーカが双方の販売機会の最大化と在庫の最小化を狙って、お互いの商品情報とそのロードマップ、販売状況、生産計画、生産進捗状況、在庫情報等これまで企業内の機密情報として情報共有化が困難であった情報まで共有化し、より早く、タイムリーに意思決定しようとする動きがでてきております。これは従来のEDIと異なり、企業間での業務自動化を狙い、コラボレーションを高めたモデルです。ECALGAでは、このニーズを満たすために、業務自動化に適したebXML技術を採用しています。